Concept carbure cémenté : matériau composite produit par métallurgie des poudres constitué d'un composé métallique réfractaire (phase dure) et de métal lié (phase liée).

La matrice de carbure cémenté se compose de deux parties : une partie est la phase durcie : l'autre partie est le métal de liaison.

La phase durcie est le carbure des métaux de transition du tableau périodique des éléments, tels que le carbure de tungstène, le carbure de titane, le carbure de tantale, qui sont très durs et ont un point de fusion supérieur à 2000℃, certains même supérieur à 4000℃.De plus, les nitrures, borures et siliciures de métaux de transition ont également des propriétés similaires et peuvent être utilisés comme phases de durcissement dans le carbure cémenté.La présence de la phase durcie détermine la dureté et la résistance à l'usure extrêmement élevées de l'alliage.

Les métaux de liaison sont généralement des métaux du groupe du fer, généralement le cobalt et le nickel.Pour la fabrication du carbure cémenté, la matière première en poudre est sélectionnée avec une granulométrie comprise entre 1 et 2 microns et un degré de pureté élevé.Les matières premières sont dosées selon le rapport de composition prescrit, ajoutées à de l'alcool ou à d'autres supports dans un broyeur à boulets humide, un broyage humide, de sorte qu'elles soient entièrement mélangées, broyées, séchées, tamisées et ajoutées à de la cire ou de la gomme et à d'autres types de moulage. agents, puis séchés, tamisés et transformés en un mélange.Ensuite, le mélange est granulé, pressé et chauffé jusqu'à un point proche du point de fusion du métal lié (1 300 ~ 1 500 ℃), la phase durcie et le métal lié formeront un alliage eutectique.Après refroidissement, la phase durcie est répartie dans le réseau composé du métal lié et est étroitement liée les unes aux autres pour former un tout solide.La dureté du carbure cémenté dépend de la teneur en phase de durcissement et de la taille des grains, c'est-à-dire que plus la teneur en phase de durcissement est élevée et plus la granulométrie est fine, plus la dureté est élevée.La ténacité du carbure cémenté est déterminée par le métal de liaison, et plus la teneur en métal de liaison est élevée, plus la résistance à la flexion est élevée.

Les caractéristiques de base du carbure cémenté :

1) dureté élevée, résistance élevée à l'usure

2) module d'élasticité élevé

3)Haute résistance à la compression

4) Bonne stabilité chimique (acide, alcali, résistance à l'oxydation à haute température)

5) Faible résistance aux chocs

6) Faible coefficient de dilatation, conductivité thermique et électrique similaire au fer et à ses alliages

Applications du carbure cémenté : matériaux d'outils modernes, matériaux résistants à l'usure, matériaux résistants aux températures élevées et à la corrosion.

Avantages des outils en carbure (par rapport à l'acier allié) :

1) De manière exponentielle, des dizaines, voire des centaines de fois, pour améliorer la durée de vie de l'outil.

La durée de vie de l'outil de coupe du métal peut être augmentée de 5 à 80 fois, la durée de vie de la jauge de 20 à 150 fois, la durée de vie du moule de 50 à 100 fois.

2) Augmentez la vitesse de coupe du métal et la vitesse de forage de la croûte de manière exponentielle et des dizaines de fois.

3) Améliorer la précision dimensionnelle et la finition de surface des pièces usinées.

4) Il est possible de traiter des matériaux difficiles à usiner tels que les alliages résistants à la chaleur, les alliages à effet et la fonte extra-dure, qui sont difficiles à traiter avec l'acier rapide.

5) Peut fabriquer certaines pièces résistantes à la corrosion ou aux hautes températures, améliorant ainsi la précision et la durée de vie de certaines machines et instruments.

Classification du carbure cémenté :

1. Alliage de type WC-Co (foret tungstène) : composé de carbure de tungstène et de cobalt.Parfois, dans l'outil de coupe (parfois également dans l'outil en plomb), ajoutez 2 % ou moins d'autres carbures (carbure de tantale, carbure de niobium, carbure de vanadium, etc.) comme additifs.Cobalt élevé : 20-30 %, cobalt moyen : 10-15 %, faible cobalt : 3-8 %

2. Alliage de type WC-TiC-Co (tungstène-fer-cobalt).

Alliage à faible teneur en titane : 4-6 % TiC, 9-15 % Co

Alliage de menton moyen : 10-20 % TiC, 6-8 % Co

Alliage à haute teneur en titane : 25-40 % TiC, 4-6 % Co

3.Alliages WC-TiC-TaC(NbC)-Co.

L'alliage WC-TiC-Co présente une meilleure résistance à l'oxydation à haute température ainsi qu'une meilleure perturbation des chocs thermiques, ce qui lui confère souvent une durée de vie plus longue.TiC : 5-15 %, TaC(NbC) : 2-10 %, Co : 5-15 %, le reste est du WC.

4. Carbure cémenté en acier : composé de carbure de tungstène ou de carbure de titane et d'acier au carbone ou d'acier allié.

5. Alliage à base de carbure de titane : composé de carbone plutôt que de titane, de nickel métallique et de molybdène métallique ou de carbure de molybdène (MoC).La teneur totale en nickel et en molybdène est généralement de 20 à 30 %.

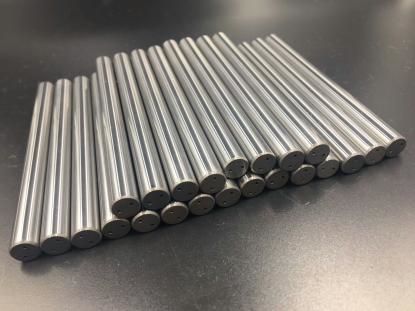

Le carbure peut être utilisé pour fabriquer des fraises rotatives, des lames CNC, des fraises, des couteaux circulaires, des couteaux à refendre, des lames pour le travail du bois, des lames de scie, des tiges de carbure, etc.

Heure de publication : 07 juillet 2023